SEZIONE IN COSTRUZIONE

Trattando le materie plastiche come qualsiasi materiale geologico che si sedimenta, è necessario analizzare le modalità di degradazione che queste subiscono una volta rilasciate nell’ambiente. Alcune plastiche in degradazione rilasciano sostanze ad alta tossicità per gli ecosistemi.

Dal punto di vista dell’ecosostenibilità sarebbe auspicabile non lasciare che questo avvenga, riutilizzando i materiali in plastica non biodegradabile. Tuttavia non sempre è possibile, non solo perchè non è possibile riciclare all’infinito un materiale su base polimerica, ma anche perchè alcuni prodotti in plastica devono essere utilizzati una volta sola (es. prodotti monouso, alcuni presidi medico-chirurgici). Per questo negli ultimi tempi si sta cercando di realizzare della plastica biodegradabile per quei prodotti che hanno un tempo di utilizzo breve.

La plastica è influenzata dalla maggior parte dei meccanismi che causano il deterioramento di altri materiali naturali organica. Nella degradazione si ha principalmente la perdita della struttura molecolare originaria attraverso reazioni chimiche che portano alla rottura dei legami primari portando alla formazione di specie molecolari più piccole, ma possono anche provenire prodotti ramificati o anche reticolati. Quando la degradazione porta alla rimozione del monomero, si parla di depolimerizzazione. Il degrado può essere termico, meccanico, fotochimico e chimico (ossidazione, idrolisi, invecchiamento mediante reticolazione). Il degrado provoca cambiamenti nelle proprietà fisiche e può portare a un deterioramento totale del materiale.

Processi di degradazione di materiale plastico non biodegradabile

Ogni tipo di trasformazione che influenza, composizione, proprietà e prestazioni originali di un materiale plastico si definisce degradazione.

Quando purtroppo della plastica viene rilasciata nell’ambiente il materiale di cui è composto è esposto a:

- calore

- radiazioni elettromagnetiche (in particolare UV)

- agenti ossidanti (ossigeno e umidità)

- stress fisico-meccanico (vento, moto ondoso)

Anche le condizioni di deterioramento (es. abrasioni) al momento del rilascio influenzano i processi di degradazione.

Inoltre i processi di degradazione di materiale plastico non biodegradabile dipendono non solo dal tipo di polimero ma anche dalla presenza di additivi e coloranti.

Possiamo distinguere i fattori che influenzano il degrado in intrinseci ed estrinseci:

- fattori intrinseci del degrado

- fattori estrinseci del degrado di materie plastiche

- fisici

- utilizzo ed usura del materiale

- stress fisico-meccanico (vento, moto ondoso, abrasione, ecc. )

- variazioni termo-igrometriche

- fisico-chimici

- esposizione al calore (termodecomposizione)

- esposizione ai raggi UV (fotodegradazione)

- combustione

- chimici

- idrolisi

- ossidazione

- contatto con altri agenti chimici

- azione di microorganismi

- fisici

Fattori fisici intrinseci del degrado (FID-F)

Inconvenienti di fabbricazione e tipologia del processo di produzione possono influenzare le caratteristiche della plastica e determinarne una maggiore predisposizione al degrado.

Inconvenienti di fabbricazione

Un polimero durante le operazioni di trasformazione in un prodotto di utilità pratica, viene sottoposto a processi di estrusione, iniezione e taglio. In particolare durante quest’ultima azione, che può avvenire anche a polimero fuso, si provoca la rottura di alcuni legami e la comparsa di specie radicali instabili.

Anche l’umidità è una delle cause più frequenti dei problemi di qualità nella lavorazione delle materie plastiche e di conseguenza del loro degrado. Per evitare tali problemi i granuli devono essere deumidificati ed essiccati in maniera uniforme prima di essere trasformati.

Di fatto la presenza di queste molecole d’acqua, in particolare, alla temperatura di fusione del polimero può reagire rapidamente con le catene molecolari del polimero stesso causando la scissione delle catene facendo abbassare il peso molecolare ed aumentando fluidità e riducendo la viscosità.

Difetti dovuti all’iniezione

Lo stampaggio ad iniezione è uno dei processi più comuni con cui vengono fabbricate parti in plastica. Per varie cause in questa fase si possono creare difetti nella produzione che possono aumentare il rischio di degrado.

Linee di flusso

I difetti della linea di flusso, che si manifestano comunemente in strisce, motivi o linee comunemente sfocati a colori, sono causati dalla velocità variabile a cui scorre la plastica fusa mentre cambia direzione attraverso i contorni e si piega all’interno dello strumento dello stampo. Questi difetti si presentano sulla parte del prototipo in conseguenza del percorso fisico e del profilo di raffreddamento della plastica fusa mentre scorre nella cavità degli utensili dello stampaggio ad iniezione. Si verificano anche quando la plastica scorre attraverso sezioni con spessore della parete variabile o quando la velocità di iniezione è troppo bassa, causando la solidificazione della plastica a velocità diverse.

Sink Marks

I sink marks, che si manifestano come piccole depressioni che si sviluppano nelle aree più spesse del prototipo stampato ad iniezione, quando il tempo di raffreddamento o il meccanismo di raffreddamento sono insufficienti per consentire alla plastica di raffreddarsi completamente e polimerizzarsi mentre si trova nello stampo ed in particolare quando si verifica un restringimento nelle porzioni interne del prodotto finito.

Possono anche essere causati da una pressione inadeguata nella cavità o da una temperatura eccessiva al gate di iniezione. A parità di condizioni, le sezioni più spesse della parte stampata ad iniezione impiegano più tempo a raffreddarsi rispetto a quelle sottili e quindi è più probabile che qui si trovino questi segni di risucchio.

Vuoti

La comparsa di vuoti, che sono sacche d’aria intrappolate all’interno o in prossimità della superficie di un prototipo stampato ad iniezione, sono spesso causati da una solidificazione irregolare tra la superficie e le sezioni interne del prototipo. Ciò può essere aggravato quando la P di mantenimento è insufficiente per condensare la plastica fusa nello stampo (e quindi espellere l’aria che altrimenti rimarrebbe intrappolata). I vuoti possono anche svilupparsi da una parte che viene lanciata da uno stampo con due metà non allineate correttamente.

Delaminazione superficiale

Nella delaminazione superficiale appaiono sottili strati, come dei rivestimenti superficiali spesso staccati, su di una parte dello stampato che sono causati da materiali contaminanti estranei che penetrano nella plastica fusa separatamente dal prodotto finito, perché il contaminante e la plastica non possono aderire. Il fatto che non possano legarsi non solo influisce sull’aspetto del prototipo, ma anche sulla sua tenuta.

Anche un’eccessiva dipendenza dagli agenti di rilascio dello stampo può causare delaminazione.

Linee di saldatura

Le linee di saldatura, cjhe appaiono come dei piani in una parte in cui le materie plastiche fuse si incontrano mentre fluiscono da due diverse parti dello stampo, sono causate da un legame inadeguato di due o più fronti di flusso in caso di solidificazione parziale della plastica fusa.

Colpo corto

Si riscontrano dei difetti di questo tipo, detti di “colpo corto” quando un colpo di modellatura non è perfettamente inferto e la plastica fusa per qualche motivo non occupa completamente la cavità o le cavità dello stampo, risultando in una porzione in cui non c’è plastica. Le cause possono essere diverse, come calibrazione errata del colpo o inadeguata capacità di plastificazione. Inoltre se la plastica è troppo viscosa, potrebbe solidificarsi prima di occupare completamente tutte le cavità e provocare un colpo corto. Anche l’applicazione di tecniche inadeguate di degassamento o di sfiato del gas possono provocare questo tipo di difetto.

Orditura

Questo tipo di deformazione, causata di solito dal raffreddamento non uniforme del materiale stampato, si verifica quando si ha un restringimento irregolare nelle diverse parti del componente stampato. Diverse velocità di raffreddamento in diverse parti dello stampo fanno raffreddare la plastica in modo diverso creando anche sollecitazioni interne. Questi stress, quando rilasciati, portano a deformazioni.

Il risultato è una forma contorta, irregolare o piegata dove non si voleva.

Burn Marks

I burn marks, che sono causati dalla degradazione del materiale plastico a causa dell’eccessivo riscaldamento o da velocità di iniezione troppo elevate, si presentano come scolorimenti, generalmente di color ruggine, che compaiono sulla superficie dei prototipi stampati ad iniezione. I segni di bruciatura possono anche essere causati dal surriscaldamento dell’aria intrappolata, che incide la superficie della parte stampata.

Jetting

Questo tipo di difetto, che si manifesta con pieghe ondulate del flusso sulla superficie della parte stampata ad iniezione, si manifesta quando la T fusione è troppo bassa e la viscosità della plastica fusa diventa troppo alta, aumentando così la resistenza del suo flusso attraverso lo stampo. Quando la plastica viene a contatto con le pareti dello stampo, viene rapidamente raffreddata e la viscosità aumenta. Il materiale che scorre dietro quella plastica viscosa spinge ulteriormente la plastica viscosa, lasciando segni di abrasione sulla superficie del prodotto finito. In pratica si verifica quando la plastica fusa non si attacca alla superficie dello stampo a causa della velocità di iniezione. Essendo fluida, la plastica fusa si solidifica mostrando delle pieghe ondulate del flusso del getto sulla superficie della parte stampata ad iniezione.

Flash

E’ un difetto di stampaggio che si verifica quando una parte di plastica fusa fuoriesce, a causa del mancato bloccaggio dello stampo con una forza sufficiente, attraverso la linea di divisione o le posizioni dei perni di espulsione, dalla cavità dello stampo. Questa estrusione non voluta, che spesso si produce in stampi ormai usurati, si raffredda rimanendo attaccata al prodotto finito.

Tipologia del processo di produzione

Struttura e caratteristiche che ogni polimero deve possedere per determinati tipi di utilizzo influisce sulla degradabilità. Esisteranno quindi polimeri meno degradabili o più degradabili dal punto di vista sia della struttura fisico-chimico intrinseca che dalla tipologia di processo subito.

Fattori chimico-fisici intrinseci del degrado

Il degrado delle materie plastiche ha una stretta relazione con la natura e le loro proprietà fisico-chimiche, ed in particolare con:

- grado di cristallinità (Gc)

- temperatura di transizione vetrosa (Tg)

- peso molecolare (pM) e densità (ρ)

- presenza di additivi plastificanti

Grado di cristallinità (Gc)

La maggior parte dei polimeri sono solidi amorfi e come tali hanno una struttura disordinata. I polimeri che cristallizzano più facilmente possiedono unità ripetitive chimicamente semplici (es. polietilene, politetrafluoroetilene), sono lineari, sindiotattici oppure isotattici oppure sono copolimeri alternati e a blocchi e si degradano con maggiore difficoltà. I polimeri che invece cristallizzano con maggiore difficoltà possiedono unità ripetitive chimicamente complesse (es. poliisoprene), sono polimeri ramificati e possiedono legami incrociati e reticolati e si degradano con maggiore facilità.

Gli agenti degradanti agiscono più facilmente su materiali amorfi che su quelli con una struttura cristallina. Inoltre il Gc influenza le proprietà meccaniche del materiale.

Il Gc dipende:

- dalla velocità di raffreddamento durante la solidificazione

- dalla configurazione delle catene

- dalla composizione chimica

Un polimero semicristallino è formato da piccole regioni cristalline (cristalliti), con un preciso allineamento disperse in una matrice amorfa. I cristalli presentano forma regolare (sottili placchette dette lamelle) di spessore di circa 10 – 20 nm e lunghe circa 10 µm.

Temperatura di transizione vetrosa (Tg)

E’ la temperatura alla quale lo stato fisico del materiale passa da un comportamento rigido o vetroso ad uno elastico. Alcuni tipi di reazioni di degradazione non possono essere raggiunti significativamente al di sotto la Tg, poiché le macromolecole sono immobilizzate nella loro posizione.

Peso molecolare (pM) e densità (ρ)

Anche il pM influenza il suo comportamento rispetto al degrado. A parità di pM, la ρ di un polimero cristallino è maggiore del corrispondente amorfo che è anche più facilmente degradabile. Più in generale l’abbassamento del pM comporta un aumento della degradabilità.

Presenza di additivi plastificanti

I plastificanti migliorano la plasticità o fluidità del materiale al momento della lavorazione. La presenza o meno di questi tipologia di additivi influisce sulla degradabilità. In alcuni materiali la mancata aggiunta rende il prodotto troppo rigido e facilmente frangibile, viceversa un eccesso renderebbe il materiale non adatto agli usi prescritti perchè troppo fluido. Alcuni pezzi realizzati con questi difetti, possono sfuggire al controllo qualità di post-produzione ed entrare nella catena di distribuzione.

Fattori chimici intrinseci del degrado

Anche i processi di rettifica durante il riciclaggio che i materiali plastici subiscono sono causa di deterioramento.

Migrazione di sostanze plastificanti

I plastificanti (di solito piccole molecole organiche con una massa molecolare relativa inferiore a quella del polimero) sono agenti che vengono aggiunti al polimero per aumentare la sua flessibilità, riducendo le forze tra le sue catene intermolecolari. Pertanto, la loro perdita o la mancata aggiunta implica cambiamenti nelle proprietà dei materiali della plastica.

La migrazione di sostanze plastificanti è una caratteristica di deterioramento delle materie plastiche semisintetiche e sintetiche e si verifica in particolare in materie plastiche con un alto grado di plastificazione (come PVC, SBS, SEBS e TPV). La perdita di plastificanti provoca gravi cambiamenti nella plastica. Quando migrano verso la superficie formano depositi appiccicosi al tatto che saranno future fonti di ulteriore deterioramento. La perdita di plastificanti di solito causa un aumento della rigidità del materiale, causando rotture, de-coesioni e crepe.

Un’altra causa determinante nella perdita di additivi è la dielettrica e i parametri di solubilità. Gli additivi possono essere espulsi a causa di un’incompatibilità tra additivo polimero. A volte questa incompatibilità non si verifica dall’inizio, ma è causata da cambiamenti chimici che si sono verificati nel materiale.

L’acido stearico, ad esempio, un additivo lubrificante utilizzato nella lavorazione del PVC, che impedisce l’adesione del polimero allo stampo durante la sua fabbricazione, presenta una certa incompatibilità rispetto al polimero a causa della differenza del carattere polare (il PVC è apolare, mentre l’acido stearico è polare) e questo può provocare la sua migrazione sulla superficie della plastica, formando uno strato biancastro e fragile.

Altri incovenienti sono quelli derivanti dall’uso di solventi in diverse operazioni, come quelle di pulizia e fumigatura, che possono causare gonfiore delle parti in plastica. La successione di questo effetto con la sua successiva contrazione porterà in alcuni casi alla comparsa di crepe.

Nel campo della conservazione della plastica la pulizia è una delle operazione più impegnativi poiché i suoi effetti sono sempre irreversibili. Molti deterioramenti delle superfici degli oggetti in plastica sono dovuti a una pulizia inadeguata, in cui lucentezza o trasparenza sono state alterate. E’ necessario distinguere tra operazioni di manutenzione ordinaria e quelle che comportano la rimozione dei prodotti di degradazione dalla plastica, il che comporta sempre maggiori rischi per l’integrità dell’oggetto. In caso di manutenzione ordinaria, è consigliabile rimuovere la polvere dalla superficie, evitando l’attrito per evitare la comparsa di forze elettrostatiche che attirerebbero la polvere. Nel caso della rimozione di prodotti di degradazione, sarà necessario valutare l’azione di diversi solventi o prodotti per la pulizia, selezionando quello che presenta i migliori risultati senza causare l’alterazione della plastica. Attualmente sono in fase di valutazione diversi sistemi di pulizia applicabili alle materie plastiche, sebbene ad oggi le conclusioni preliminari derivate da questa ricerca non siano state pubblicate.

Altre volte, l’azione dei solventi è necessaria rimuovendo, ad esempio, nastri autoadesivi utilizzati in modo improprio sulla superficie in plastica. La rimozione dei resti oscurati diventerà una prestazione molto compromessa, dato che l’azione dei solventi necessari per esso può danneggiare irreversibilmente il pezzo. In questo senso, sarà necessario valutare strategie alternative che implicano la loro eliminazione mediante pulizia meccanica.

Fattori estrinseci fisici del degrado

Le trasformazioni di tipo fisico consistono nell’aumento di superficie specifica e di densità.

Utilizzo ed usura del materiale

La plastica, trasformata in prodotto può essere sottoposta a varie sollecitazioni anche non connesse direttamente al suo utilizzo:

- abrasione

- tensione

- torsione

- allungamento

Stress fisico-meccanico

Quando un materiale plastico è sottoposto a stress si indeboliscono le forze di interazione della struttura inter e intramolecolare delle catene polimeriche che subiscono un‘azione di stiramento e si ha un aumento delle distanze tra gli atomi e degli angoli di legame. Aumentando la tensione, aumenta l’energia immagazzinata dal materiale tra le catene polimeriche ed i reagenti presenti nel mezzo e di conseguenza aumenta anche la probabilità che si verifichino reazioni tra di loro.

Per ulteriori aumenti di tensione si ha la rottura dei legami dei legami covalenti. I materiali così deformati sono più sensibili a qualsiasi tipo di agente e sono più esposte all’azione dell’ossigeno (vedi ossidazione) . Le gomme sotto tensione, ad esempio, sono più sensibili all’ossidazione anche nei casi in cui non si apprezza la presenza di radicali liberi. Inoltre molti polimeri di condensazione sono sottoposti a processi di idrolisi attivati meccanicamente.

Le materie plastiche, inoltre, quando sono rilasciate colpevolmente nell’ambiente sono esposte alla corrasione da parte del vento, a sfregamento sulla sabbia quando sono spinte dal moto ondoso e possono essere anche sottoposte a urti contro scogliere e fondali rocciosi oppure a pressione da parte di qualsiasi materiale naturale. Tutte queste sollecitazioni portano i frammenti di plastica non solo a dividersi in parti sempre più piccole, ma anche ad aumentare la propria superficie specifica tanto da favorirne il degrado.

Variazioni termo-igrometriche

Tutti i polimeri durante la fase di compound, di trasporto, di stoccaggio e stampaggio hanno la tendenza a trattenere l’umidità, raggiungendo un proprio valore di equilibrio con l’ambiente, che dipende dal tipo di polimero, dall’umidità e dalla temperatura dell’aria, dalle dimensioni del granulo e da molti altri fattori.

In base alla capacità di assorbire le molecole d’acqua presenti nell’ambiente circostante, i polimeri si possono suddividere in:

- igroscopici [es. poliammide (PA), il policarbonato (PC), il polimetilmetacrilato (PMMA)]

- non igroscopici [Polietilene (PE), il polipropilene (PP), il polistirolo (PS)]

Nei polimeri igroscopici (IGRP) l’acqua è assorbita all’interno di ogni singolo granulo plastico e si lega chimicamente con il materiale stesso. Nei polimeri non igroscopici (NIGRP), invece, l’acqua non penetra all’interno del materiale ma rimane sulla superficie. Il processo di essicazione per la rimozione della umidità superficiale nei materiali NIGR risulta essere semplice e veloce e richiede l’utilizzo di essiccatori ad aria calda. Nel caso dei IGRP, invece, l’estrazione dell’umidità residua è più difficile e necessita dell’utilizzo di deumidificatori nei quali l’aria calda, inserita è preventivamente deumidificata.

L’umidità, sia esterna che interna, influisce negativamente sulla qualità estetica e funzionale del manufatto. Alle T di trasformazione dei materiali polimerici, l’acqua può diventare vapore, dando origine alla formazione di:

- striature e bolle superficiali

- bolle superficiali

- macchie

- opacizzazione della superficie

- ritiri irregolari

- tensioni strutturali

- deformazioni e rotture.

L’umidità trova molti modi per penetrare nei materiali. Rimane su superfici, riposa tra i componenti o si lega a molecole componenti e invade in altri modi insidiosi.

Come già visto relativamente ai fattori intrinseci a certe T la presenza di acqua permette la reazione con le catene molecolari del polimero.

Fattori estrinseci fisico-chimici del degrado

Termodecomposizione o Degradazione termica

La degradazione termica o termodecomposizione, dovuta alla reattività radicalica o alla presenza di idrogeni mobili nella catena, è prodotta dal calore che provoca la rottura dei legami della catena polimerica, creando piccoli frammenti con caratteristiche simili a quelle del polimero iniziale e portando alla formazione di prodotti volatili a basso peso molecolare (Pm). In mancanza di ossigeno la degradazione termica procede secondo il meccanismo che coinvolge la catena polimerica cioè la depolimerizzazione, un processo radicalico a catena caratterizzato, come per la polimerizzazione, da tre fasi:

- dissociazione primaria (iniziazione)

- trasferimento molecolare e scissione (propagazione)

- terminazione.

FASE 1 – INIZIAZIONE R-H + X → R● + XH

FASE 2 – PROPAGAZIONE R● + O2 → R O2● R O2● + RH → ROOH + R●

TERMINAZIONE R O2●(R●) + R O2●(R●) → Inerte

Processi di fotodegradazione

La foto-degradazione avviene quando un prodotto è esposto a radiazioni UV (λ = 290-400 nm). Quando i fotoni (ε) entrano in contatto con le molecole di un materiale, a seconda di determinate condizioni, interagiscono e trasferiscono ad esse la loro energia tanto da farle passare da uno stato fondamentale a bassa energia ad uno stato eccitato a più alta energia. Dopo che le molecole instabili si diseccitano, tornano a quello fondamentale senza avere trasformazioni chimiche. Il processo di diseccitazione fotochimico invece, utilizza l’abbondanza energetica dello stato eccitato per trasformare la molecola, formatasi in questo stato, in una nuova molecola allo stato fondamentale, questo comporta trasformazioni anche chimiche. Queste reazioni fotochimiche avvengono se nella catena polimerica sono presenti i cromofori, ovvero degli atomi, capaci di assorbire la luce tramite un processo foto-fisico.

L’energia dei ε delle radiazioni UV è sufficientemente elevata per provocare la rottura di molti dei legami covalenti presenti lungo le macromolecole sintetiche con formazione di radicali liberi che portano alla rottura dei legami C-C delle catene polimeriche e alla formazione di macro-radicali, rendendo così vulnerabile il materiale all’azione batterica e all’azione dell’umidità il materiale. La formazione di macro-radicali può provocare ulteriore scissione della catena, proporzioni disomogenee, reticolazione, nuova propagazione a monomero.

A seconda del processo finale a cui è stato sottoposto il polimero si vedranno cambiare le sue proprietà. Se si è avuto un processo di reticolazione il materiale mostrerà una minor flessibilità e una maggiore resistenza alla solubilizzazione, mentre con un processo di scissione ci sarà un aumento di solubilità dovuta alla riduzione del peso molecolare.

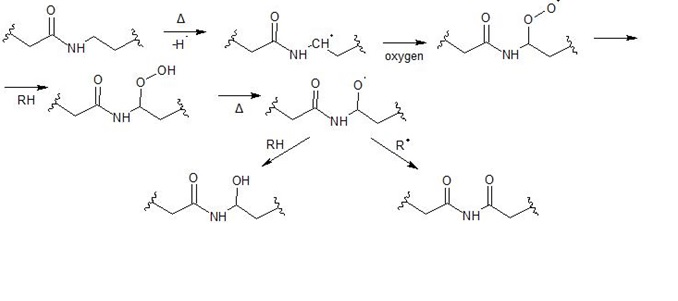

Descrizione del processo di fotodegradazione

Inizialmente avviene la scissione del legame C-H ad opera dei raggi UV e si formano le specie radicaliche attive (P°) che possono reagire con l’ossigeno e con altre macromolecole del polimero. Si formano per esempio radicali perossido (POO°), che estraendo un protone da una macromolecola satura, formano un acido carbossilico (POOH), e un nuovo macroradicale, che reagirà di nuovo. In seguito alle diverse ricombinazioni si ha la produzione di specie olefiniche, sostanze ossidate contenenti il gruppo carbonilico C=O, e di ulteriori macro-radicali che propagano la reazione. La stessa macromolecola di partenza può originare radicali che combinandosi tra loro danno avvio ad un processo di cross-linking. Quando reagiscono due specie radicaliche, la reazione termina.

Questo meccanismo di degradazione è tipico di polimeri a scheletro idrocarburico, comunemente impiegati nel packaging. Il polipropilene è meno stabile e più soggetto alla degradazione rispetto al polietilene, per via della stabilità dei radicali terziari che derivano dalla sua degradazione.

Combustione

Qualsiasi tipo di polimero, quando è esposto a una sorgente di calore di sufficiente

entità, tende a degradarsi e si decompone dando origine a composti volatili

infiammabili. Questi si miscelano con l’aria circostante e, se la T è sufficientemente elevata, innescano la fiamma.

L’innesco può avvenire in maniera spontanea (autoinnesco, o autoignition) o a causa della

presenza di una sorgente esterna come una scintilla o una fiamma (flash ignition).

Se il calore sviluppato dalla fiamma che si è innescata è sufficiente a mantenere la velocità di decomposizione del polimero al di sopra di quella necessaria per mantenere la concentrazione di prodotti volatili combustibili all’interno dei limiti di infiammabilità del sistema considerato, si ottiene un ciclo di combustione autosostenentesi.

Durante l’esposizione iniziale al calore, i polimeri termoplastici amorfi T>Tg, rammolliscono o fondono (semi-cristallini a T>Tf) e iniziano a scorrere, al contrario i termoindurenti hanno una struttura a reticolo tridimensionale che ne impedisce la fusione e quindi lo scorrimento. Un’ulteriore quantità di calore provoca, per entrambe le tipologie di polimero, fenomeni di pirolisi, dando vita a specie molecolari più piccole e volatili: nei termoindurenti questi fenomeni avvengono a T più elevate rispetto ai termoplastici, proprio a causa della diversa struttura. Essendo la maggior parte delle materie plastiche di tipo organico, anche i prodotti di decomposizione lo saranno e pertanto risulteranno infiammabili. La pirolisi è un processo endotermico che richiede energie in genere comprese tra 200 e 400 KJ/mol. Questi limiti energetici possono subire variazioni per effetto degli additivi aggiunti in fase di lavorazione.

Fattori estrinseci chimici del degrado

I principali fattori chimici sono:

- ossidazione

- idrolisi

Nelle trasformazioni di tipo chimico i polimeri subiscono cambiamenti di composizione chimica rispetto alla configurazione originaria alla produzione.

Ossidazione

La reazione dell’ossigeno con i polimeri organici è molto lenta. Tuttavia

se nella catena polimerica si vengono a formare radicali liberi, per azione del calore (termodecomposizione) o della luce (fotodegradazione), allora la reazione tra polimeri e ossigeno aumenta notevolmente di velocità, portando alla scissione della catena, alla reticolazione, o alla formazione di prodotti volatili. Il processo di

ossidazione viene chiamato foto-ossidazione o termo-ossidazione a seconda se è stata la luce o il calore a formare i radicali[60].

L’ossidazione avviene secondo un meccanismo radicalico a catena.

INIZIAZIONE P→ P● (per azione del calore o luce)

PROPAGAZIONE P● + O2 → POO●

POO● + P → POOH + P●

TERMINAZIONE 2POO● → Prodotti

Gli effetti di questo processo comportano una notevole riduzione delle proprietà meccaniche come elasticità o rottura. Ovviamente l’aggiunta di antiossidanti riduce l’ossidazione.

Idrolisi

In un ambiente con un elevato tasso di umidità può avvenire la rottura dei legami della catena polimerica a causa dell’interazione con le molecole d’acqua, questo è il processo di degradazione detto idrolisi.

Azione di microorganismi

Degrado biologico

Il degrado biologico è l’attacco da parte di funghi e batteri su alcuni polimeri. Ciò avviene in particolare con quelli naturali o con quelli sintetici realizzati con elementi naturali. Nella produzione della plastica, per ovviare a questi meccanismi di degrado si ricorre ad alcuni additivi meno vulnerabili all’attacco microbiotico.

Fasi di degradazione

- FASE 1 – Inizio del processo. Alcune molecole cominciano a modificare la loro struttura.

- FASE 2 – Si osservano fenomeni di cambiamento delle proprietà ottiche (perdita di trasparenza, ingiallimento, etc.) anche senza deformazioni apparenti.

- FASE 3 – Si rileva l’infragilimento progressivo della struttura e la successiva divisione in in frammenti più piccoli, mentre le superfici presentano evidenti segni di sfarinamento.

- FASE 4 – In ciascuno di tali frammenti, il processo degradativo continua e si arriva ad avere frammenti sempre più piccoli invisibili ad occhio nudo (microframmenti).

- FASE 4 – Anche il polimero si degrada completamente dividendosi in molecole che possono essere assimilate dagli organismi viventi (biodegradazione).

La velocità di questi processi che portano alla completa biodegradazione è piuttosto variabile, ma per arrivare a completa biodegradazione possono passare anche più di 100 anni. Per questo le plastiche possono essere inglobata in rocce sedimentarie di neoformazione, in scogliere, travertini di cascata o addirittura in lave, per quelle tipologie resistenti alle alte temperature.

E’ possibile analizzare in laboratorio tali modifiche in modo da ricostruire precisamente la chimica dei processi e comprenderne le conseguenze. A questo scopo attualmente vengono effettuati principalmente i seguenti test:

- test di degradazione accelerata per simulare la degradazione del materiale

- tecniche analitiche di studio del processo degradativo (ad esempio spettroscopia infrarossa e Raman, microscopia elettronica)

Stabilità rispetto alla degradazione delle materie plastiche non biodegradabili

Vengono qui considerate le principali materie plastiche in commercio non biodegradabili:

- polimeri termoplastici

- Polietilene (PE) (vedi scheda)

- HDPE (polietilene ad alta densità) (flaconi, sacchetti, tubi per l’acqua e tubi per gas)

LDPE (polietilene a bassa densità) (sacchetti leggeri, imballaggi, pellicole per alimenti) - UHMWPE (polietilene ad ultra-alto peso molecolare) (solette per sci, snowboard)

- HDPE (polietilene ad alta densità) (flaconi, sacchetti, tubi per l’acqua e tubi per gas)

- Polietilene (PE) (vedi scheda)

-

- Polistirene (PS)

- Polistirene duro (scotch per le auto, giocattoli, oggetti d’arredamento, stoviglie in plastica, gusci di elettrodomestici)

- Polistirene espanso (polistirolo) (imballaggi, isolamento termico ed elettrico dei muri)

- Polietilene tereftalato (PET) (contenitori per liquidi, vaschette per frigo e forno)

- Polivinilcloruro (PVC) (finestre, serramenti esterni, giocattoli, bottiglie, contenitori, grondaie, calzature, rivestimenti di fili elettrici, tappezzerie, finta pelle)

- PP (polipropilene) (settore casalingo, parti di elettrodomestici, valigeria, imballaggi, lastre e tubazioni per l’edilizia)

- PA poliammide (nylon) (ingranaggi, apparecchi radiotelevisivi, abbigliamento, reti e lenze da pesca).

- Resine acriliche (fusori delle lampade, coperture trasparenti, oggetti d’arredamento)

- Nitrato di cellulosa e/o celluloide (pettini, tasti, oggetti che imitano l’avorio)

- ABS (Acrilonitrile butadiene stirene) (giocattoli, modellismo, stampa 3D)

- Politetrafluoroetilene o Teflon (PTFE):

- Polistirene (PS)

- Polimeri termoindurenti (non riciclabili)

- resine termoindurenti

- resine fenoliche (settore casalingo, mobili per televisori)

- resine poliuretaniche (spine, prese, elettrodomestici, interruttori.

- resine melamminiche (settore casalingo, laminati, arredamenti, vernici)

- resine epossidiche (vernici, rivestimenti, adesivi e materiali compositi)

- resine poliesteri insature (isolanti per piscine e per tetti)

- resine vinilestere (piccole imbarcazioni, canoe, serbatoi per uso alimentare).

- resine termoindurenti

- Poliuretani (PU)

- espansi flessibili (imbottiture per materassi, divani, sedili delle automobili, produzione della pasta lavamani)

- schiume speciali e ignifughe (fissaggio di tubi del camino e porte antincendio)

- espansi rigidi

-

- (pannelli in poliuretano con rivestimenti flessibili mono o multistrato (isolamento termico di pareti, isolamento termico di pavimenti e coperture, realizzazione di condotte per il trasporto dell’aria

- (pannelli in poliuretano espanso rigido con rivestimenti rigidi per lo più metallici (detti comunemente “pannelli sandwich”) (pannelli sandwich retti e curvi per copertura, pannelli sandwich per pareti, prefabbricazione di celle frigorifere, porte e portoni coibentati, banchi frigo, thermos, ecc.)

-

- espansi flessibili (imbottiture per materassi, divani, sedili delle automobili, produzione della pasta lavamani)

- Elastomeri termoplastici (TPE)

- Policarbonati

- Derivati dei fluorocarburi (PFC)

- Politetrafluoroetilene (PTFE) (Teflon)

- Policlorotrifluoroetilene (PCTFE)

- Clorofluoroetilene (Teflon) (CFE)

- Polivinilidenfluoruro (PVDF)

- Perfluoroottilbromuro (PFOB)

Degradazione foto-ossidativa

Lo scheletro carbonioso dei polimeri è molto resistente agli attacchi enzimatici e idrolitici, mentre quelli contenenti eteroatomi nello scheletro (quali O, S, N) sono molto più facilmente degradabili.

La radiazione elettromagnetica causa, generalmente, la scissione omolitica del legame C-H nello scheletro del polimero, con formazione di radicali liberi. I radicali si ricombinano poi con l’ossigeno o con altre macromolecole polimeriche, portando alla formazione di sottoprodotti. Lo scheletro del polimero si frantuma poi in molecole a minor peso molecolare che vengono assimilate e metabolizzate dagli organismi, i quali producono CO2 e H2O in ambiente aerobico, e CH4 e CO2 in ambiente anaerobico.

Degradazione di poliuretani

Per alcune materie plastiche invece, il meccanismo di degradazione è più specifico e peculiare, anche se il principio è simile al meccanismo descritto sopra. Nella degradazione termica di un generico poliuretano, si ha la liberazione di una molecola di CO2, con la seguente formazione di una ammina:

Inizialmente, la degradazione prevede la formazione di una molecola di isocianato (- NCO) e una di alcol (-R-OH), reagenti di partenza, nello stesso tempo un riarrangiamento interno alla macromolecola può portare ad una specie carbossilica, che per successiva decarbossilazione dà origine ad un’ammina primaria (-NH-R). In aggiunta si forma una specie olefinica terminale (vedi step 2) alla macromolecola, che potrà ulteriormente reagire in base alle condizioni in cui si trova.

Degradazione del PVC

Per quanto riguarda il PVC, umidità, alte temperature, stress meccanici e altri agenti atmosferici favoriscono la rottura del legame C-Cl e la declorinazione, secondo il seguente processo:

Il legame C-Cl è il legame più debole (e più soggetto) a scissione omolitica da parte della radiazione elettromagnetica, e la perdita di un atomo di idrogeno sul carbonio adiacente a quello recante l’atomo di cloro, porta alla formazione di un doppio legame della macromolecola e alla liberazione di una molecola di HCl. Questo processo può ripetersi successivamente portando alla formazione di un poliene, un sistema altamente coniugato: ciò significa che si tratta di un polimero con un elevato numero di doppi legami coniugati. Questo a livello elettronico comporta la delocalizzazione degli elettroni e, a livello pratico, che tali polimeri esibiscono una certa colorazione caratteristica (a livello fisico si osserva l’ingiallimento del materiale). Non a caso, tale fenomeno è responsabile dell’ingiallimento di molte materie plastiche.

Degradazione di poliammidi

La degradazione delle poliammidi dovuta alla lavorazione e all’invecchiamento provoca scolorimento e perdita di proprietà meccaniche, sebbene non allo stesso ritmo. Già a 165°, si ha ingiallimento dopo brevi periodi di invecchiamento, ma resistenza alla trazione e allungamento sono difficilmente influenzati durante lo stesso periodo di tempo. Lo scolorimento delle poliammidi durante la lavorazione può essere inibito in una certa misura mediante l’aggiunta di fosfati. La stabilizzazione del nylon è principalmente una questione di stabilizzazione a lungo termine. Sono noti tre gruppi principali di stabilizzatori: sali di Cu, in particolare in combinazione con alogeni e/o composti fosforici (ad es. acetato di rame, NaI, H3PO4, ammine aromatiche, fenoli ostacolati)

I sistemi alogeni in Cu sono efficaci a concentrazioni molto basse (10–50 ppm di Cu; circa 1000 ppm di alogeno), sebbene vengano rimossi abbastanza facilmente con acqua e causino scolorimento del substrato. Insieme ai sistemi alogeni di Cu, le ammine aromatiche sono gli stabilizzanti più efficaci. Sono utilizzati in concentrazioni abbastanza elevate, dallo 0,5 al 2%. Tuttavia, poiché hanno proprietà fortemente scolorenti, vengono utilizzate principalmente per articoli tecnici che tollerano lo scolorimento. I fenoli ostacolati non mostrano gli svantaggi sopra menzionati. Sono gli stabilizzatori di scelta ogni volta che una buona stabilità all’ossidazione deve essere combinata con una buona stabilità del colore e possibilmente con l’approvazione dell’alimento dell’articolo finale. Durante la policondensazione si possono già aggiungere antiossidanti, la concentrazione normale varia dallo 0,3 allo 0,7%.

Nella degradazione di poliammidi si ha lo stretching del legame O-H dell’acqua e delle specie perossidiche potenzialmente formatesi durante la preparazione del polimero.

Si ha in sostanza una perdita d’acqua e la degradazione delle specie perossidiche durante il processo radicalico come in figura.

Caratteristiche rispetto alla degradazione del polipropilene

Il propilene (PP) è particolarmente suscettibile all’ossidazione a T elevate a causa della presenza di atomi di C terziari prodotti alternativamente nella catena principale del polimero. A 220 e 280°C il PP si degrada per formare prodotti a basso peso molecolare, essendo stato trattato proprio a queste T a meno che non si stabilizzi abbastanza prima di raggiungere il processore. Durante il processo di fabbricazione vengono aggiunti antiossidanti e stabilizzanti termici a lungo termine (stearato di Ca o Zn) e se necessario sinergici, sia durante il processo di fabbricazione sia durante la pallettizzazione.

Caratteristiche rispetto alla degradazione del polietilene (PE)

I polietileni ad alta densità (HDPE) sono meno sensibili all’ossidazione rispetto al PP, quindi sono generalmente sufficienti concentrazioni di stabilizzanti più basse. Modalità di aggiunta e tipologia di antiossidanti sono le stesse di quelle viste per il PP. I fenoli a medio e alto peso molecolare sono attivi anche come stabilizzanti termici a lungo termine. Le concentrazioni tra 0,03 e 0,15% sono normali. Il polietilene a bassa densità (LDPE) è ampiamente utilizzato per la produzione di film. Durante la lavorazione, che viene effettuata a temperature di circa 200 ° C, la reticolazione, e quindi la formazione di gel, visibile nel film come agglomerati (occhi di pesce o punte di freccia), può verificarsi per ossidazione se il polimero non è stabilizzato. Gli stabilizzanti di processo utilizzati nel LDPE sono gli stessi dei sistemi per la lavorazione del PP, ovvero combinazioni di fosfito o fosfonite e uno stabilizzatore di calore a lungo termine (fenolo ostacolato) in concentrazioni generali fino allo 0,1%. Le concentrazioni raramente superano lo 0,1%, poiché la compatibilità di qualsiasi additivo in LDPE è notevolmente inferiore rispetto a qualsiasi altra poliolefina.

Caratteristiche rispetto alla degradazione di Acrilonitrile – Butadiene – Stirene copolimeri (ABS)

Come il polistirene da impatto, ABS è sensibile all’ossidazione causata dall’insaturazione del componente elastomerico. I processi di fabbricazione dell’ABS richiedono l’essiccazione (a 100 ° C – 150 ° C) di polimeri in polvere i quali sono estremamente sensibili all’ossidazione. Pertanto, gli antiossidanti devono essere aggiunti prima della fase di coagulazione, di solito in forma emulsionata, sebbene a volte in soluzione. Gli antiossidanti primari sono spesso richiesti insieme a un sinergista. Gli antiossidanti sono liquidi o mostrano punti di fusione relativamente bassi, che è un prerequisito importante per la formazione di emulsioni stabili.

Policarbonato (PC)

La degradazione termossidativa del policarbonato (PC) si manifesta con un colore giallastro, facilmente visibile grazie alla trasparenza del PC. Pertanto, la stabilizzazione contro la decolorazione è considerata importante. Gli stabilizzatori, devono avere caratteristiche di non volatilità e di termostabilità, vengono solitamente aggiunti durante la fase di pallettizzazione, considerando che temperature di lavorazione sono piuttosto elevate (circa 320°C).

Per stabilizzare e ritardare l’ingiallimento del PC vengono utilizzati come additivi fosfati o fosfoniti, in concentrazioni 0,05%÷0,15%, eventualmente in combinazione con un composto epossidico come accettore acido. L’aggiunta di questi stabilizzanti oltre a diminuire l’ingiallimento inibisce anche l’aumento dell’indice di fluidità e l’influenza negativa sulla resistenza all’impatto della lavorazione. Tuttavia, gli stabilizzatori di processo efficaci non sono adatti a prevenire l’effetto di invecchiamento dovuto all’uso prolungato. Per la stabilizzazione termica a lungo termine, viene aggiunto un antiossidante fenolico stericamente ostacolato.

Caratteristiche rispetto alla degradazione di elastomeri termoplastici (TPE)

Stabilità dei TPE a base di stirene

Gli elastomeri termoplastici (TPE) a base di stirene sono sensibili all’ossidazione poiché contengono segmenti molli insaturi. I TPE sono fabbricati attraverso un processo di polimerizzazione in idrocarburi alifatici. Per prevenire l’auto-ossidazione che si manifesta con un aumento della velocità di fusione e di scolorimento viene aggiunto, prima della finitura, un antiossidante alla soluzione polimerica. Pertanto, l’antiossidante deve essere solubile nel solvente di polimerizzazione. In pratica, vengono utilizzati vari fenoli ostacolati in una concentrazione totale di circa lo 0,5%. Sono richiesti fenoli di peso molecolare più elevato in quanto hanno una bassa volatilità e hanno l’ulteriore vantaggio di proteggere il materiale anche durante la lavorazione e l’uso finale.

Stabilità dei TPE di poliestere termoplastico

Gli elastomeri di poliestere termoplastico contengono segmenti di polietere morbidi e facilmente ossidabili che richiedono stabilizzazione. Vengono utilizzati all’uopo essenzialmente due antiossidanti, vale a dire 4,40 -di (a, a-dimetilbenzil) -difenilammina e N, N0-esametilenbis-3- (3,5-di-terz-butil-4-idrossifenil) -propionamide fino a 1%. Gli antiossidanti possono essere aggiunti durante la granulazione, o ancora meglio, già durante la policondensazione. Quando aggiunto durante la policondensazione, N, NO-esametilenebis-3- (3,5-di-terz-butil-4-idrossifenil) -propionammide si lega chimicamente in parte al polimero grazie alla sua struttura amidica. L’antiossidante diventa altamente stabile dopo l’estrazione.

Stabilità dei TPE poliuretanici

La stabilità ossidativa degli elastomeri poliuretanici termoplastici è determinata dalla lunghezza e dalla struttura dei segmenti di poliestere morbido o di poliestere lineare. La stabilità degli uretani di polietere contro l’auto-ossidazione è chiaramente inferiore rispetto a quella degli uretani di poliestere, ma questi ultimi sono meno stabili all’idrolisi. Gli antiossidanti possono essere utilizzati nei poliuretani per la stabilizzazione contro la perdita di proprietà meccaniche e contro lo sbiadimento nei gradi di stampaggio a iniezione e come inibitori dello sbiadimento del gas nelle fibre elastomeriche. L’antiossidante utilizzato negli elastomeri poliuretanici termoplastici sono fenoli ostacolati. Le ammine aromatiche, tuttavia, possono essere utilizzate solo in concentrazioni molto limitate (massimo 250-550 ppm) a causa delle loro proprietà di scolorimento.

Caratteristiche di degradazione di poliacetali e poliossimetileni

Comportamento dei poliossimetileni

I poliossimetileni hanno una marcata tendenza a sottoporsi a depolimerizzazione termica con perdita di formaldeide. Per evitare la depolimerizzazione termica, i poliossimetileni vengono modificati strutturalmente, con entrambe le possibilità che è l’acetilazione per bloccare la reattività dei gruppi terminali di copolimerizzazione con eteri ciclici, ad esempio ossido di etilene.

Comportamento dei poliacetali

I poliacetali sono anche sensibili all’auto-ossidazione, che porta inevitabilmente alla depolimerizzazione a causa della scissione della catena. È molto probabile che la formaldeide rilasciata dalla depolimerizzazione si ossida in acido formico, che può catalizzare un’ulteriore depolimerizzazione. I sistemi di stabilizzazione per poliacetali sono invariabilmente composti da un fenolo ostacolato da uno stabilizzatore dei costi. Un gran numero di composti organici contenenti N sono stati descritti come co-stabilizzanti per poliacetali, ad esempio diciandiammide, melamina, terpolyamides, urea e derivati dell’idrazina. L’efficacia di questi composti si basa sulla loro capacità di reagire con formaldeide e neutralizzare gli acidi, in particolare l’acido formico, formato dall’ossidazione. Oltre ai composti azotati, vengono utilizzati anche sali di acidi grassi a catena lunga (ad es. calcio stearato, ricinoleato di calcio o citrato di calcio). Le concentrazioni pratiche sono dello 0,1-0,5% per l’antiossidante fenolico e dello 0,1-1,0% per lo stabilizzatore dei costi.

FONTI

TESTI

Pathways for degradati0on of plastic polymers floating in the marine environment -Berit Gewert , Merle M. Plassmann and and Matthew MacLeod * Stockholm University, Department of Environmental Science & Analytycal Chemistry (ACES),

Biodegradation of polyethylene and polypropelene – J. Arutchelvi, M.Sudhakar, A. Arkatkar, M. Doble, S. Bhaduri, P. V. Uppara, Department of biotechnology, Indian Institute of Technology, Madras, Chennai

Thermal degradation of PVC: A review – Jie Yu, Lushi Sun, Chuan Ma, Yu Quiao, Hong Yao, State key laboratory of coke combustion, Huazhong University of Science and Technology, Hubei, China

Plastica, ecco il documento Ue su riciclo e riutilizzo- Giliberto J., Il Sole 24 ORE, 27 Mar. 2019

Microplastics in marine environment – A. L. Andrady,, Marine Pollution Bulletin, 2011

Mechanism of the temperature dependent degradation of polyamide 66 films exposed to water– E. Goncalves, L. Poulsen, P.R. Ogilby, , University of Arhus, 2007

Thermal degradation charateristics of polysulfones with benzoxazine end group – T. Orhan, S. Ates, J- Hacaloglu, Y. Yagci, T, Middle East Technical University of Ankara, 2011

Polymer degradation and stability 66 (1999) 349-357 – M.Veronelli et al., 1999

LINK

http://dspace.unive.it/bitstream/handle/10579/7831/822776-1190963.pdf?sequence=2

https://www.xpolymers.it/

Comportamento al fuoco dei materiali polimerici – Giulio Malucelli, Dipartimento di Scienza Applicata e Tecnologia, Alessandria (https://moodle2.units.it/pluginfile.php/283769/mod_resource/content/1/Appunti-Comportamento%20al%20fuoco.pdf -23.5.2022)

Buongiorno. Ho trovato l’articolo facendo ricerche sulla degradazione della plastica. Vorrei fare una domanda un po’ specifica: se interro una bottiglia di PET per fare della sub-irrigazione, comincia già a degradarsi nelle poche settimane che resta in terra oppure il tempo non è sufficiente? Qui non mi pare di vedere una possibile risposta, ma l’insieme per me è un po’ complicato.

Il PET è utilizzato spesso per confezionare bottiglie di plastica dove vengono caricati liquidi destinati all’uso alimentare. Pertanto non penso ci siano problemi ad utlizzare tale materiale per la sub-irrigazione. Bisogna accertarsi però che una volta finito il periodo non ne rimanga nel terreno.